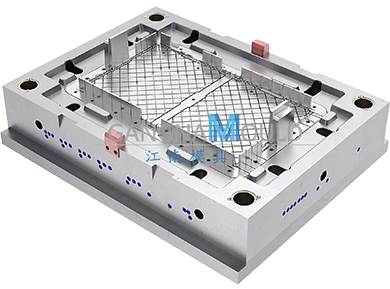

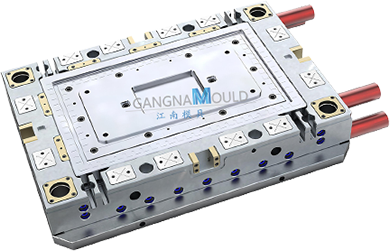

Moule de boîte à paroi mince dans l'emballage

Le moule de boîte à paroi mince Le marché joue un rôle clé dans l’outillage et l’emballage en plastique modernes. Ces moules permettent aux fabricants de produire des contenants légers et précis tels que des boîtes, des barquettes et des emballages alimentaires avec une qualité constante. En 2024, le marché était évalué à environ 41,6 milliards de dollars, reflétant un intérêt constant pour les techniques efficaces de formage du plastique et les méthodes de production à grande vitesse.

Les moules en forme de boîte à paroi mince sont conçus pour le moulage par injection, où les épaisseurs de paroi sont considérablement réduites par rapport aux pièces traditionnelles. Les applications incluent les récipients jetables, les couvercles et autres produits en plastique creux qui nécessitent des sections minces et uniformes. Ces moules sont conçus pour résister à des pressions élevées et à des temps de cycle rapides, nécessitant souvent des systèmes de refroidissement avancés et un acier haute performance pour maintenir la stabilité dimensionnelle pendant les cycles de production prolongés.

Une caractéristique clé du moulage à paroi mince est l'intégration de canaux de refroidissement sophistiqués, qui permettent aux moules de fonctionner sur des systèmes d'injection à grande vitesse. Les installations de production peuvent atteindre des temps de cycle aussi faibles que six à dix secondes par pièce pour des récipients allant de 500 ml à 3 000 ml, tout en conservant une épaisseur de paroi constante proche de 0,38 mm. Cette efficacité répond aux besoins d’emballage modernes en équilibrant la vitesse, l’utilisation des matériaux et la qualité. Le moulage par injection à paroi mince réduit également les déchets par rapport aux méthodes de formage alternatives et aide les fabricants à atteindre leurs objectifs environnementaux et de rentabilité.

Considérations régionales et sectorielles

L’Amérique du Nord représente une part importante du déploiement de moules à paroi mince, soutenue par la demande dans les secteurs de l’alimentation, des boissons et des biens de consommation. Les conteneurs légers améliorent l'efficacité logistique et aident les marques à gérer les coûts d'emballage. La région Asie-Pacifique est également en croissance, portée par l’augmentation de la capacité de fabrication, la demande croissante de matériaux recyclables et l’intérêt pour les pratiques d’emballage durables.

Dans les secteurs d'utilisation finale, l'emballage alimentaire reste une application majeure. Les conteneurs à parois minces offrent commodité, hygiène et résistance empilable pour des produits tels que les plats prêts à manger, les produits frais et les aliments surgelés. Les fabricants utilisent de plus en plus de moules multi-empreintes pour augmenter la production et réduire les coûts unitaires tout en respectant des calendriers de production serrés. La conception précise de ces moules permet d'obtenir des dimensions de produit constantes et réduit le risque de gauchissement ou de déformation lors de la manipulation et du transport.

Aspects techniques des moules de boîtes à parois minces

Le succès d’un moulage à paroi mince dépend de plusieurs facteurs :

- Efficacité du refroidissement : L'extraction rapide de la chaleur raccourcit les temps de cycle et réduit le gauchissement.

- Sélection des matériaux : Les aciers de moule durables et les systèmes de canaux optimisés améliorent la durée de vie du moule et la cohérence des pièces.

- Usinage de précision : Des tolérances serrées et une conception soignée garantissent une épaisseur de paroi uniforme et des pièces de haute qualité.

- Surveillance des processus : Les capteurs et les systèmes automatisés aident à détecter rapidement les problèmes potentiels, garantissant une production cohérente et réduisant les temps d'arrêt.

Lese elements together create reliable Moules de boîte à paroi mince capable de fonctionner dans des environnements de production à grande vitesse tout en maintenant les normes de qualité et l’efficacité opérationnelle.

Foire aux questions

Qu'est-ce qu'un moule à paroi fine ?

Il s'agit d'un moule conçu pour produire des pièces en plastique avec des parois très fines, généralement inférieures à 1 mm, par moulage par injection à grande vitesse.

Pourquoi utilise-t-on des moules à parois fines ?

Ley enable high-volume packaging with minimal material use, faster production, and consistent part quality.

Quelles industries utilisent ces moules ?

L'emballage des aliments et des boissons constitue le segment le plus important, suivi des biens de consommation, des soins de santé et de l'électronique.

Comment les fabricants améliorent-ils les performances des moules ?

En concevant des systèmes de refroidissement efficaces, en utilisant des matériaux durables, en maintenant des tolérances précises, en utilisant des configurations multi-cavités et en mettant en œuvre des systèmes de surveillance pour garantir une production constante.

English

English русский

русский Español

Español Français

Français عربى

عربى 简体中文

简体中文