Quels sont les flux de processus de traitement des moules?

Le processus de fabrication des moules varie en fonction du type (par exemple, des moules d'injection, des matrices d'estampage, des moules de casting mou) et de la complexité, mais comprend généralement les étapes clés suivantes:

- Phase de conception

◆ Analyse des exigences: Définissez l'objectif du moule, les exigences des matériaux, le volume de production, etc.

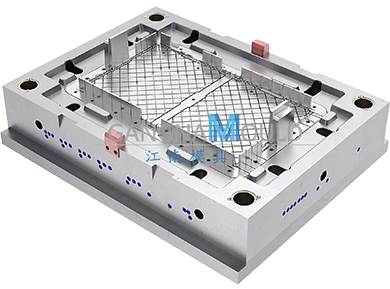

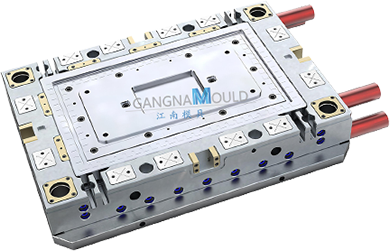

◆ Modélisation 3D: Utilisez le logiciel CAO (par exemple, UG, Pro / E, SolidWorks) pour concevoir la structure de la moule, y compris les cavités, les noyaux, les systèmes d'éjection, etc.

◆ Simulation et validation: utilisez le logiciel CAE (par exemple, Moldflow) pour simuler les processus d'injection / tamponner et optimiser les coureurs, les systèmes de refroidissement, etc.

◆ Rédaction: générer des dessins d'ingénierie 2D avec des dimensions, des tolérances et des exigences de traitement de surface.

- Préparation des matériaux

◆ Sélection des matériaux: Choisissez les matériaux appropriés (par exemple, P20, acier H13 pour les moules d'injection; CR12, SKD11 pour l'estampage des matrices).

◆ Préparation de blanc: Coupez ou forgez les matières premières en blancs.

- Usinage rugueux

◆ Fixage / tournant: utilisez des machines CNC ou conventionnelles pour éliminer l'excès de matériau et façonner grossièrement le moule.

◆ Forage / taraudage: trous de vis, canaux de refroidissement, etc.

- Traitement thermique

◆ Extinction / trempage: augmenter la dureté (par exemple, HRC 48-52).

◆ Traitement de surface: appliquez la nitrade, le placage chromé, le revêtement TD, etc., pour améliorer la résistance à l'usure (si nécessaire).

- Usinage de précision

◆ Finition CNC: usinage à haute précision des composants centraux comme les cavités et les noyaux.

◆ EDM (usinage à décharge électrique): Process Complex Shapes OU SHINETES DEEP (par exemple, Moules d'engrenages de précision).

◆ NEDM (fil EDM): Coupez les murs droits de haute précision ou les trous irréguliers.

◆ Gride: assurer une précision dimensionnelle et une finition de surface (par exemple, broyage de surface, broyage cylindrique).

- Ajustement et assemblage

◆ Finition manuelle: polissage (finition miroir / texture), déburricule et ajustement de moule.

◆ Assemblage et débogage: Installez les épingles d'éjection, les piliers de guidage, les curseurs, etc., et testez les actions d'ouverture / de clôture des moules.

- Production et inspection des essais

◆ Moulage d'essai: effectuer des essais sur des machines d'injection / d'estampage pour vérifier les dimensions et les défauts du produit.

◆ Ajustements et optimisation: problèmes corrects comme le flash, les marques de puits ou les problèmes d'éjection.

◆ Acceptation finale: livrer le moule après avoir confirmé qu'il répond aux spécifications de conception.

- Entretien

◆ Entretien régulier: Nettoyer des canaux de refroidissement, lubrifier les pièces mobiles.

◆ Réparation: soudure, reproduire ou remplacer les composants usés / endommagés.

Considérations de processus clés

◆ Contrôle de précision: généralement à ± 0,01 mm, avec des moules de haute précision nécessitant ± 0,002 mm.

◆ Traitement de surface: Sélectionnez des grades de polissage en fonction des besoins du produit (par exemple, finition miroir en dessous de RA 0,8 μm).

◆ Conception du système de refroidissement: a un impact direct sur l'efficacité de la production et la qualité du produit.

Des moules spécialisés (par exemple, des moules en silicone, des moules en verre) peuvent impliquer des processus uniques, mais le flux de travail central reste similaire. En pratique, les étapes peuvent être fusionnées ou ajustées pour l'efficacité.

English

English русский

русский Español

Español Français

Français عربى

عربى 简体中文

简体中文